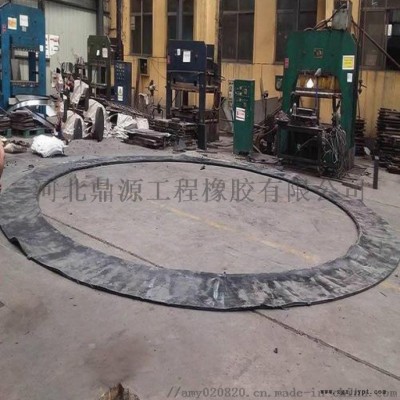

| 是否有現貨: | 是 | 認證: | 橡膠 |

| 材質: | 天然橡膠 | 形態: | 圓形 |

| 型號: | 可定制 | 規格: | 可定制 |

| 商標: | 國標 | 包裝: | 袋裝 |

| 專利分類: | 簾布橡膠 | 專利號: | 01 |

| 產量: | 100000 |

橡膠密封件的使用過程應該注意輸送介質溫度、運轉扭矩等,當輸送的介質溫度出現偏高、過低、或含有雜質顆粒、易燃、易爆、有毒時,必須使用相應的橡膠密封件阻封、沖洗、冷卻、過濾等措施。

我們就可以根據自身硅橡膠產品對密度的要求來選擇。拉伸強度表現為硅橡膠制品能夠抵抗拉伸破壞極限的能力聚四氟密封圈,上圖表可以看出來各種的硅膠和橡膠材料的拉伸強度基本都是6.89Mpa起步,一般的硅橡膠材料比較大拉伸強度也不超過28Mpa,而聚 橡膠(PUR)卻能達到55.12Mpa。然而影響硅橡膠制品因素跟填充劑(拉伸強度隨填充劑用量增大而增大)、硫化體系是密不可分的;所以在控制和選擇不同硅橡膠拉伸強度應該從填充劑和硫化體系慮。 如何控制橡膠制品的收縮率其次各種硅橡膠制品撕裂強度、伸長率、溫度使用范圍等這些都影響著它的性能優劣。密封圈選擇什么樣的材質可靠?硅橡膠密封圈:具有突出的耐高低溫性能。

在模壓硫化過程中,必須嚴格正確掌握硫化的溫度、時間和壓力,并隨時注意硫化過程中溫度等參數的變化情況,進行相應處理,否則會造成產品欠硫或過硫。若采用自動控制系統,則整個硫化過程會自動記錄和控制,以保證產品達到正硫化程度。硫化溫度是橡膠O形密封圈發生硫化反應的基本條件之一,它直接影響硫化速度和產品質量。硫化溫度高,硫化速度快,生產效率高;硫化溫度低,硫化速度慢。硫化溫度系根據配方而定,其中重要的是取決于膠種和所用硫化體系。天然橡膠適宜的硫化溫度一般為143℃--150℃,合成橡膠一般為150℃~180℃。硫化時間通常按照確定的硫化溫度,通過試驗確定硫化時間。橡膠制品在硫化過程中加壓,其目的在于使膠料易于流動。充滿型腔,防止硫化過程中產生氣泡,提高產品的致密性。硫化壓力的大小視膠料硬度、模具大小而定。膠料硬度高、模具尺寸大時,壓力可大些,反之則應適當減小壓力。

橡膠密封圈損壞原因:1.應力侵蝕決裂。金屬在侵蝕和拉應力的效果下,起首在單薄區發生裂痕,進而向縱深開展,發生決裂,稱為應力侵蝕決裂,選用堆焊硬質合金及鑄鐵、碳化鎢、碳化鈦等橡膠密封圈環,輕易呈現應力侵蝕決裂。橡膠密封圈環裂紋普通是徑向發散型的,可所以一條或多條。這些裂痕溝通了整個橡膠密封圈端面,加快了端面的磨損,使走漏量添加。2.石墨環侵蝕。用樹脂浸漬的不透性石墨環,當端面過熱,溫度大于180℃時,浸漬的樹脂要折離石墨環,使環耐磨性下降;浸漬的樹脂若選擇欠妥,就會在介質中發作化學轉變,也使耐磨性下降;樹脂浸漬深度不敷,當磨去浸漬層后,耐磨性下降。所以橡膠密封圈冷卻系統的樹立,選擇耐蝕的浸漬樹脂,采用高壓浸漬,添加浸漬深度長短常需要的。